@Eder Neumann

Um alimentador vibratório industrial funciona com base em um eletroímã que gera força de atração e repulsão para produzir movimentos oscilatórios,

usados para transportar materiais de forma controlada.

Estrutura básica:

1º Base fixa: Essa parte do alimentador é ancorada no local e não se move.

2ºParte vibratória (ou panela vibratória): É uma panela tipo helicoidal ou superfície sobre a qual o material a ser transportado é colocado. .

3ºEletroímã: Localizado entre a base fixa e a panela vibratória, o eletroímã gera força de vibração quando energizado.

Controle de vibração

Frequência de operação: A taxa de vibração do alimentador depende da frequência da corrente alternada (AC) 60 Hz.

Controle de amplitude: A intensidade da vibração pode ser controlada ajustando a corrente no eletroímã, o que muda a força de atração magnética e, portanto,

a amplitude da vibração. O controle de fase com TRIAC, permite ajustar a potência fornecida ao eletroímã, o que afeta diretamente a vibração.

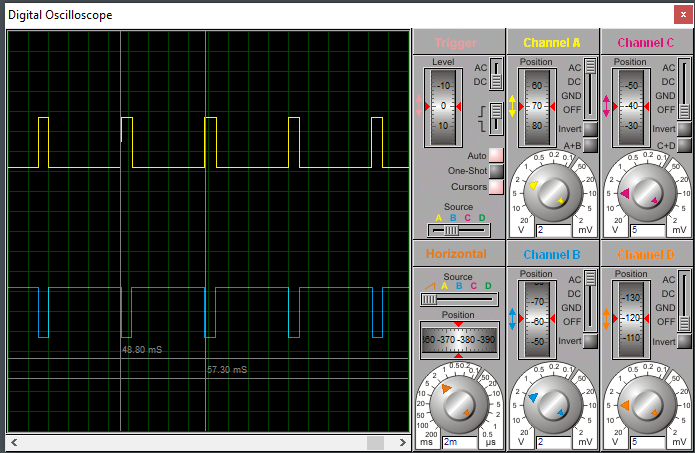

Sincronismo com a passagem por zero

O sistemas de controle, no qual estou trabalhando, utiliza detecção de passagem por zero da corrente alternada para disparar o eletroímã em

pontos específicos do ciclo AC. Isso garante que o eletroímã seja energizado e desenergizado de forma precisa, evitando picos de corrente que poderiam

sobrecarregar o sistema e garantindo uma vibração suave, porém quando acoplo a a panela vibratória esse controle não tem força para vibrar, parece que algo

limita a potência.

Entendo que os alimentadores vibratórios que utilizam eletroímãs são cargas indutivas. Isso significa que há uma defasagem entre a corrente e a tensão, o que pode

causar desafios no controle, como o que estou passando. Um controle eficiente da fase e da passagem por zero é essencial para ajustar corretamente

a potência e manter uma vibração constante, e isso consegui fazer no algorítimo, então acredito que possa ser problema no hardware, ou no circuito de carga ou

preciso fazer alguma alteração no código para cargas mais pesadas, como a panela de 30 kg, mas cheguei em uma fase que não consigo identificar.

Para ter uma ideia, fiz o teste com o TRIAC BTA16 que é o triac principal do projeto, o comportamento dele é muito fraco, já o BT151 faz o alimentador vibrar

muito forte, porém não tem controle da velocidade.

Especificações dos Componentes de Controle (TRIAC, Optoacoplador e Snubber)

1. TRIAC (Componente chave para controle de potência)

Tensão de operação (VDRM): A maioria dos TRIACs para esse tipo de aplicação suporta tensões de pico em torno de 600V a 800V, para operar com segurança em

sistemas de 220V AC.

Corrente RMS (IT(RMS)): Deve ser dimensionado de acordo com a corrente da carga. Para sistemas industriais com eletroímãs, TRIACs como o BTA16 (16A) ou

BT139 (16A) são comuns. Para cargas menores, TRIACs com menor corrente nominal podem ser usados.

Corrente de disparo de Gate (IGT): TRIACs geralmente exigem entre 5mA a 50mA para serem disparados. Deve ser compatível com o optoacoplador que está sendo

usado para acioná-lo.

2. Optoacoplador (MOC3021 ou similar)

Tensão de isolamento: Deve ser alta o suficiente para isolar o circuito de controle de baixa tensão do circuito de potência. O MOC3021 tem uma tensão de

isolamento de 5kV.

Corrente de LED (IF): A corrente necessária para acionar o LED interno do optoacoplador geralmente está na faixa de 10mA a 20mA, com uma tensão direta em

torno de 1.2V a 1.4V.

Corrente de disparo no gate do TRIAC (IGT): O MOC3021 pode fornecer uma corrente de disparo no gate do TRIAC suficiente para acionar a maioria dos TRIACs

usados em controles de potência, como o BTA16 ou BT139.

3. Snubber (Proteção contra transientes)

Capacitor: Para cargas indutivas como o eletroímã, um snubber RC é importante para proteger o TRIAC contra picos de tensão. Um valor comum é um capacitor de

100nF (X2) com alta tensão de operação (400V a 630V).

Resistor: O resistor em série com o capacitor deve ser dimensionado para suportar os picos de corrente. Um valor típico é 100Ω a 220Ω, com uma potência de

2W para dissipar a energia de transientes.

Parâmetros de Controle (via microcontrolador)

Detecção de passagem por zero: Um circuito de detecção de passagem por zero sincroniza o disparo do TRIAC com o ciclo de corrente alternada para controlar

a fase e evitar picos de corrente. O microcontrolador usa esse sinal para calcular o tempo de disparo.

Timer de controle: O controle de fase via microcontrolador depende de um timer que ajusta o atraso entre a detecção da passagem por zero e o disparo do

TRIAC, determinando assim o ângulo de disparo (e, consequentemente, a potência).

Frequência de disparo: O tempo de disparo deve ser calculado com base na frequência da rede elétrica. Em 60Hz é de 16,67ms. O controle de fase pode variar

o disparo de 0 a 180° em cada semiciclo, correspondendo a 0% a 100% de potência.

Especificações para o Alimentador com Eletroímã (aproximadas)

Tensão de operação: 220V AC

Corrente nominal: 5A

Frequência: 60Hz

Força de vibração: 100 Newtons

Controle de fase via TRIAC: BTA16 (16A, 600V)

Optoacoplador de controle: MOC3021 (sem detecção de passagem por zero)

Snubber: 100nF / 100Ω

FICOU LOGA A EXPLICAÇÃO, porém COM INFORMAÇÕES CRUCIAIS.

Na realidade é um desafio kkkkkkkkkkkkkkkkkkkkk.

@.if Fiz o teste com um dimer, funciona muito bem.

O desafio é fazer o ajuste de velocidade de forma digital.