MurilloFCL

-

Posts

11 -

Cadastrado em

-

Última visita

Tipo de conteúdo

Artigos

Selos

Fabricantes

Livros

Cursos

Análises

Fórum

posts postados por MurilloFCL

-

-

Olá, estou precisando de capacitores de 10uF com mais de 350V para atuar em um filtro LC. Porém a forma de onda a que este ficará exposto é um pwm senoidal de 20kHz, com "frequencia fundamental" variando de 5Hz a 120Hz. O capacitor da figura é utilizado em partida de motores e está em sua especificação a frequência de trabalho 50/60Hz, além do fato de ser utilizado talvez em curtos periodos de tempo . Gostaria que alguém me confirmasse se esse capacitor de partida realmente não consegue trabalhar na frequencia da minha onda de saída... ou se a especificação 50/60Hz é apenas uma menção às frequencias utilizadas por motores... Meu problema consiste em encontrar capacitores comuns de poliester deste tamanho...

Aguardo e agradeço desde já.

-

Falando agora da modulação PWM, estou com uma frequência de PWM de 20 kHz e de acordo com o tempo de interrupção de timer0 o duty cycle é alterado segundo uma Look Up Table senoidal variando de 10 em 10 graus. O controle do tempo de estouro do timer0 está relacionado ao controle da frequencia das senoides de saida. Ou seja o tempo do timer0 depende de um valor recebido em um canal AD. O resumo é: o duty cycle é dependendente da frequencia desejada e dos valores da tabela senoidal. Porém para manter a relação V/f constante, conforme a frequencia(valor lido pelo ADC) diminui, diminui-se também os duty cycles com o objetivo de diminuir a tensão eficaz na saida. Mas com isso os duty cycles do canal de PWM complementar se tornam maiores. A questão é: estou diminuido o valor eficaz da tensão de saída ou apenas dando um offset negativo na mesma?

-

23 minutos atrás, Isadora Ferraz disse:

Neste caso humildemente peço perdão pela ...

que tive sobre ti pois admiro o ramo da mecânica e claro os que o seguem.

Que isso, não há necessidade. Apenas compartilhei um pouco mais sobre mim.

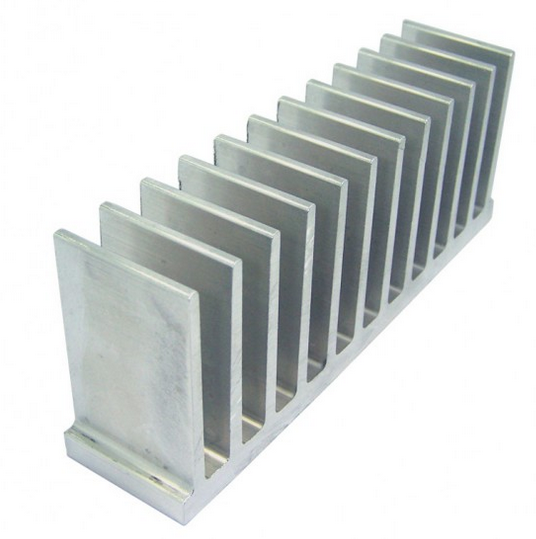

25 minutos atrás, Isadora Ferraz disse:Provavelmente já cogitaste isso mas por ser alumínio existe a possibilidade de colocares um parafuso autoatarrachante bastando um furo um pouco menor que seu diámetro. Neste caso é ainda mais importante colocar arruela de pressão. Chovi no molhado mas me deu vontade te dar esta sugestão.

De forma alguma. Sugestões são sempre vindas, e esta que me destes é uma outra boa opção e que seguirei caso a outra não for possível.

-

kkkkkkk na verdade tens uma visão errônea sobre mim, estou acostumado a manipular furadeiras, serras, formões, talhadeiras e varios tipos de ferramentas ditas "pesadas"... Apenas não tenho experiência com circuitos eletrônicos na prática e não tinha certeza se o parafuso/porca iria realmente entre as aletas, ou a conexão com o dissipador era feita de alguma outra forma (nunca se sabe, quando não tens a prática). Além disso estava receoso quanto ao fato de entrar roçando as aletas caso não encontrasse um parafuso pequeninho por aqui....

Agradeço novamente a atenção e o auxílio

Abç -

Agradeço muito a ajuda de todos, e se me permitem, segue mais uma duvida que também considero bem elementar.

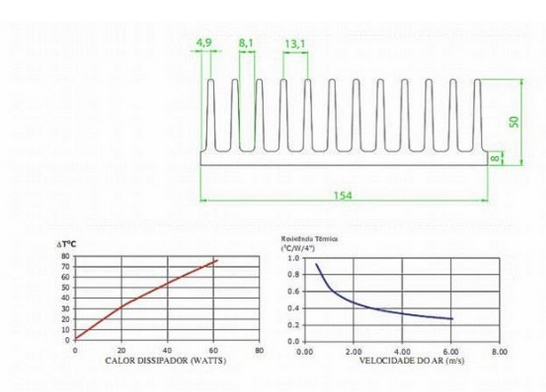

Segundo alguns cálculos cheguei em um dissipador como este da imagem, porém este possui largura entre aletas de 6,6 mm e a dúvida é se a porca/parafuso para o encapsulamento TO-3P ira encaixar neste espaço de 6,6mm....

(A verdade é que nem sei se esse dissipador com 8mm de largura na base será adequado...) -

Mais uma dúvida que me surgiu, considerando a ponte trifásica de IGBTs da figura, posso ligar um unico dissipador(mas bem grande) nos 3 IGBTs superiores mas não posso utilizar um unico dissipador nos 3 IGBTs inferiores, é isso? -

Realmente. Estava vendo há pouco algumas applications notes da Fairchild e IR e me parece que o uso do circuito de bootstrap dispensa o uso de várias fontes, porêm há a limitação de que o duty cycle do igbt superior não seja grande (maior que 50%), pois neste caso o tempo em ON do igbt inferior pode ser insuficiente para carregar o capacitor de bootstrap prejudicando com isso o disparo do igbt superior no próximo ciclo.

Em meu projeto os duty cycles variam senoidalmente e assim apresentam duty grande em parte do tempo... não sei como o circuito bootstrap reagiria nesse caso. -

27 minutos atrás, albert_emule disse:

Use diretamente o TLP250 que foi justamente feito para ser usado como drivers.

É só pôr o circuito de bootstrap.

adicionado 3 minutos depoisNeste caso então o ground da fonte 15V ficaria no mesmo potencial que os emisores inferiores de cada braço de IGBT? Desta forma poderia utilizar apenas uma fonte para os três braços e não teria problema com referenciais, é isto?

Estou utilizando IGBT com sinal de gate 15V e tensão ~310Vcc como poderia dimensionar corretamente os valores do componentes do bootstrap? ou os valores apresentados no exemplo poderiam ser utilizados?

Obrigado -

Olá pessoal, estou desenvolvendo um projeto de inversor de frequência trifásico, e fiquei com dúvidas na parte de níveis de corrente necessários pelo IGBT.

O que estou usando é um FGA25N120ANTDTU, e havia pensado em enviar os sinais do PIC a um TLP250 (para fins de isolamento) e depois do TLP250 enviar o sinal a drivers IR21094 (com circuitos de bootstrap) que tenho disponíveis, estes são capazes de fornecer o PWM complementar e incluir um Dead Time. Porém não consegui obter informações sobre corrente necessária para o gate do IGBT, e com isso surgiu a duvida uma fonte de 15V 1A será suficiente para todos IGBTs? ou preciso de mais corrente ? Ou ainda 3 fontes separadas?

A saída do TLP é capaz de fornecer até 2 A, porém o IR21094 fornece na saída até 250 mA. Mais um ponto em que fiquei confuso.... Bastaria apenas o TLP250 para guiar os IGBTs (é claro que neste caso o PIC teria que fornecer os 6 PWM e o dead time)?

Outra questão ainda é de como deve ser o circuito de entrada do gate do IGBT, basta um resistor ou um circuito maior é necessário?

São várias dúvidas e espero que alguém possa me ajudar...

Obrigado por enquanto. -

Em 13/04/2017 às 16:00, Douglas Furlan disse:

Já desenvolvi um projeto de inversor de frequência trifasico 10A para uso comercial.

Usei um modulo IGBT usei o STK551U3A2A-E ligado diretamente a um PIC DSPIC30F com resistrores de 1K. Também foram usados muitos outros periféricos.

Não é algo simples, gastei muito tempo e dinheiro. Mas com pesquisa e estudo você consegui, apenas avalie qual é seu objetivo nessa empreitada.

Se você for a fundo nesse desenvolvimento, isso pode te ajudar muito na programação:

para uma meia senoide crie uma tabela de Seno, de 3 em 3 graus.

float32 const seno_tab[61]={0, 0.052, 0.105, 0.156, 0.208, 0.259, 0.309, 0.358, 0.407, 0.454, 0.5, 0.545, 0.588, 0.629, 0.669, 0.707, 0.743, 0.777, 0.809, 0.839, 0.866, 0.891, 0.914, 0.934, 0.951, 0.966, 0.978, 0.988, 0.995, 0.999, 1, 0.999, 0.995, 0.988, 0.978, 0.966, 0.951, 0.934, 0.914, 0.891, 0.866, 0.839, 0.809, 0.777, 0.743, 0.707, 0.669, 0.629, 0.588, 0.545, 0.5, 0.454, 0.407, 0.358, 0.309, 0.259, 0.208, 0.156, 0.105, 0.052, 0};

Cria uma um algorítimo, como o abaixo, chame-o com o auxilio de um timer, exemplo. quando o motor estiver rodando em 10hz, uma senoide terá 100ms meia senoide terá 50ms. Como 1/2 senoide foi dividida em 60 pedaços de 3 graus. 50ms/60=0,833ms. faça o timer chamar a função a cada 0,833ms

//////////INTERRUPÇÃO USADA PARA PWM///////////////////////////////////////

#int_timer3

void trata_t3()

{

set_timer23(set_tempo23); ////// seta timer 2-3/////////incrementa numero de graus da senoide

graus1++;

if (graus1>60) {graus1=1;} //180 graus dividido por 18 (180/60=3) estamos pulando de 3 em 3 graus

graus2= graus1+40; if(graus2>60) {graus2-=60;} //graus esta adiantado 120 graus (defazamento trifasico)

graus3= graus2+40; if(graus3>60) {graus3-=60;} //cada posição da tabela tem 3 graus devemos pular 40 posições(40x3=120graus)////////tensão instantanea

v_inst1 = v_pico*seno_tab[graus1];

v_inst2 = v_pico*seno_tab[graus2];

v_inst3 = v_pico*seno_tab[graus3];////////Seta PWM////////////////////////////////////////

set_motor_pwm_duty(1,1,v_inst1);

set_motor_pwm_duty(1,2,v_inst2);

set_motor_pwm_duty(1,3,v_inst3);

}Olá amigos, também estou tentando desenvolver um projeto de inversor para controle de motores até 5CV, achei muito bacana a dica dada para setar o PWM, porém uma duvida que tenho é quanto a ativação dos IGBTS, nesse caso voce apresenta as tres saidas pwm e essas saidas são destribuidas aos IGBTs corretos a cada certo tempo estimado ativando sempre 3 IGTBTs por vez com os 3 PWM formados, é isto..?

Obrigado por enquanto

Sobre o Clube do Hardware

No ar desde 1996, o Clube do Hardware é uma das maiores, mais antigas e mais respeitadas comunidades sobre tecnologia do Brasil. Leia mais

Direitos autorais

Não permitimos a cópia ou reprodução do conteúdo do nosso site, fórum, newsletters e redes sociais, mesmo citando-se a fonte. Leia mais

Projeto Inversor de frequência

em Eletrônica

Postado

Boa tarde a todos,

Passando por aqui só para agradecer a todos que ajudaram e postar algumas fotos do inversor de frequência (tcc) concluído. As dicas que obtive aqui me auxiliaram muito. O tópico já pode ser fechado. Obrigado.